اینکولوی (Incoloy)

اینکولوی ۸۰۰

اینکولوی ۸۰۰ آلیاژ نیکل _ آهن _ کروم با افزودنی هایی شامل مولیبدن، مس، نیتروژن و سیلیسیم می باشد. مقاومت به اکسیداسیون، کربوریزاسیون و سولفیداسیون همراه با گسیختگی و استحکام خزشی از ویژگیهای بارز اینکولوی ۸۰۰ است. برای ساخت تجهیزاتی که نیازمند مقاومت به خوردگی ، مقاومت به حرارت، استحکام و پایداری در دماهای بالا (تا ۸۱۶ درجه سانتی گراد) می باشند، از سوپرآلیاژ اینکولوی ۸۰۰ به طور گسترده استفاده میشود. درصد بالای نیکل یک ساختار آستنیتی را ایجاد می کند به صورتی که آلیاژ داکتیل (شکل پذیر) است. بنابراین، سوپر آلیاژ اینکولوی ۸۰۰ به راحتی ماشینکاری، جوشکاری و فرمدهی میشود. این مقدار نیکل همچنین سبب مقاومت به خوردگی عمومی و ترک تنش ـ خوردگی (SCC) می شود. حجم اهن موجود در آلیاژ مقاومت به اکسیداسیون داخلی را موجب می شود. این آلیاژ ساختار آستنیتی خود را حتی اگر مدت زمان طولانی در معرض دماهای بالا قرار بگیرد، حفظ می کند. عنصرکروم موجود در ترکیب شیمیایی این آلیاژ منجر به بهبود مقاومت به حرارت و مقاومت به خوردگی (به ویژه در محلولهای آبی) میشود.

از دیگر ویژگی های این آلیاژ استحکام خوب و مقاومت بالا در محیط های اکسیدکننده و احیاکننده می باشد و به دلیل مقاومت در برابر اکسیداسیون و کربوره شدن در دماهای بالا (۱۰۳۷ درجه سانتی گراد )، در کاربردهایی از قبیل قطعات کوره و تجهیزات حرارتی مرتبط در صنایع پتروشیمی، صنایع هسته ای و نیروگاهی و در مبد ل های حرارتی و مخصوصا جاهایی که مقاومت به ترک تنش ـ خوردگی نیاز است کاربرد دارد. در نیروگاه های انرژی هسته ای این آلیاژ برای لوله های بخار ژنراتور به کار می رود. تاسیسات عملیات حرارتی مانند سبد ها، سینی ها و بست ها مورد استفاده قرار می گیرد. این آلیاژ اغلب در لوازم خانگی به عنوان پوشش المنت های الکتریکی استفاده می شود. در تهیه خمیر کاغذ، گرمادهنده های هضم کننده مایع اغلب از آلیاژ ۸۰۰ ساخته می شود. در پالایش بنزین این آلیاژ برای مبدل های حرارتی که به وسیله هوا بخار را خنک می کنند به کار می رود.

این آلیاژ در مجموع مقاومت بالایی در برابر خوردگی از خود نشان می دهد اما به دلیل وجود ۳۲% نیکل در ترکیب شیمیایی آن، مقاومت آلیاژ در برابر ترک ناشی از خوردگی تنشی در محیط های کلریدی و تردی ناشی از رسوب فاز سیگما، تا حد بسیار زیادی افزایش می یابد. از طرفی مقدار زیاد کروم و نیکل در ترکیب آلیاژهای 800H و 800HT سبب شده تا این آلیاژها در بسیاری از محیط های حاوی سولفور در دماهای بالا و نیتروژه شدن مقاومت خوبی از خود نشان دهند.

اگرچه اینکونل ۶۰۰ با مقدار ۷۶% نیکل گزینه نخست جهت استفاده در محیط های نیتروژه کننده است اما آلیاژهای 800H و 800HT با ۳۲% نیکل همچنان مقاومت خوبی در بسیاری از محیط های نیتروژه کننده از خود نشان می دهند. اینکولوی ۸۰۰ در سه گروه آلیاژی ۸۰۰, 800H و 800HT مورد استفاده قرار می گیرد. آلیاژهای ۸۰۰، ۸۰۰HT, ۸۰۰H تاحد زیادی مشابه هستند، با این تفاوت که اینکونل 800H و 800HT دارای مقدار بالاتر کربن (۰.۰۵ الی ۰.۱%) می باشند اما از طرفی آلیاژ 800HT در مقایسه با دو گرید دیگر دارای مقادیر بالاتر آلومینیوم و تیتانیوم است. آلیاژهای 800H و 800HT دارای مقاومت بسیار بالایی در برابر خزش و تنش گسیختگی هستند، به همین دلیل در کاربردهایی که قطعه برای مدت زمان های طولانی تری در دماهای بالا قرار دارد و مقاومت بالایی در برابر اکسیداسیون، کربوره شدن و خوردگی مورد نیاز است، مورد استفاده قرار می گیرند.

این گرید از آلیاژهای نیکل ـ آهن ـ کروم هنگامی که تحت عملیات حرارتی آنیل قرار میگیرند، اندازه دانه بزرگتری نسبت به آلیاژ اینکولوی ۸۰۰ دارند. تمام گریدهای آلیاژ اینکولوی ۸۰۰ جهت استفاده در بویلرها، شیرها، صنایع هسته ای و خطوط لوله تحت فشار گزینه مناسبی به شمار می آیند. آلیاژهای ۸۰۰، 800H و 800HT در مقایسه با سایر سوپرآلیاژهایی که برای طراحی بویلر و خطوط تحت فشار استفاده می شوند مقدار تنش های بسیار بالاتری را تا دمای ۸۱۶ درجه سانتی گراد تحمل می کنند. آلیاژ ۸۰۰ به طور معمول تا دمای ۵۹۳ درجه سانتی گراد و آلیاژ 800H و 800HT در دماهای بالاتر از ۵۹۳ درجه سانتی گراد جایی که مقاومت در برابر خزش و گسیختگی الزامی است مورد استفاده قرار می گیرند.

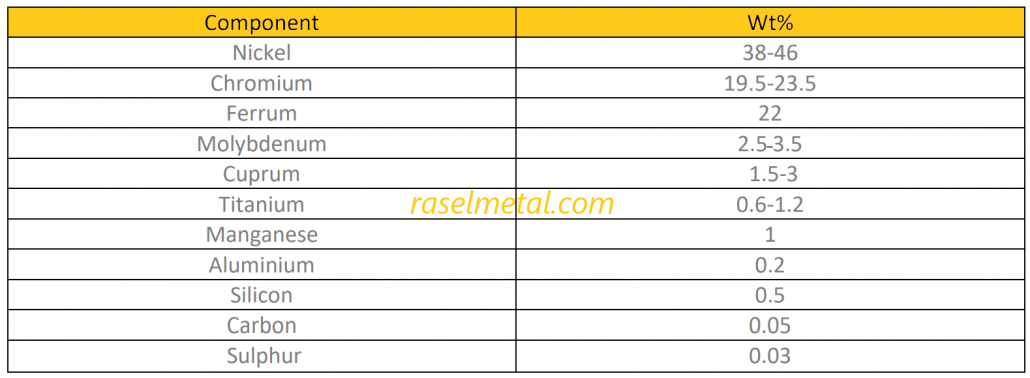

آنالیز Incoloy 800

ویژگیهای اینکولوی ۸۰۰

- مقاوم به حرارت

- رسوب سخت شده

- دارای استحکام خزشی

- مقاوم به خوردگی در دمای محیط

- مناسب برای کاربردهای استاتیک در دمای بالا

- مقاوم به خوردگی تنشی (به دلیل وجود نیکل)

- دارای داکتیلیته (به دلیل وجود نیکل) و قابلیت شکلپذیری و جوشکاری

- مقاوم به اکسیداسیون و کربونیزه و سولفید شدن و دیگر انواع خوردگی در دمای بالا

ویژگیهای اینکولوی ۸۰۰HT

- مناسب برای کاربردهای استاتیک در دمای بالا

- مقاومت به خوردگی در بسیاری از محیطهای آبی

- مقاومت عالی در برابر اکسیداسیون و کربوره شدن در دماهای بالا

- استحکام خزشی بالاتر از اینکولوی ۸۰۰ (به دلیل کنترل مقدار تیتانیوم، آلومینیوم، کربن)

عملیات حرارتی

استحکام کششی آلیاژهای 800H و 800HT کمتر از آلیاژ اینکولوی ۸۰۰ است زیرا جهت بهبود خواص خزشی و استحکام گسیختگی، این دو سری آلیاژ در دمای ۱۱۴۹ درجه سانتی گراد عملیات حرارتی می شوند، اما در این شرایط به دلیل رشد دانه، استحکام کششی آلیاژ کاهش می یابد. اندازه دانه ریزتر در آلیاژ اینکولوی ۸۰۰ پس از عملیات حرارتی در دمای ۹۸۲ درجه سانتی گراد، باعث می شود قابلیت کارسرد پذیری این گرید آلیاژی افزایش یابد. آلیاژ اینکولوی ۸۰۰ در مقایسه با فولادهای زنگ نزن مقاومت بسیار بالایی در برابر ترک ناشی از خوردگی تنشی از خود نشان می دهد اما در محیط هایی که شدیدا حاوی کلرید منیزیم هستند مقاومت آنها در برابر ترک ناشی از خوردگی تنشی کاهش می یابد. فرآیند آنیل آلیاژ اینکولوی ۸۰۰ در محدوده دمایی ۹۸۲-۱۰۳۸ درجه سانتی گراد انجام می شود. هدف از این عملیات حرارتی نرم کردن فلز پس از فرآیند شکل دهی و رسیدن به ساختار ریزدانه جهت بهبود خواص مکانیکی است. عملیات حرارتی آلیاژهای 800H و 800HT در محدوده دمایی ۱۱۲۱-۱۱۷۷ درجه سانتی گراد انجام می شود. هدف از این عملیات حرارتی پس از فرآیند شکل دهی ایجاد اندازه دانه های بزرگتر به منظور بهبود خواص خزش و تنش گسیختگی می باشد.

جوشکاری

Incoloy 800 دارای قابلیت جوشکاری بسیار خوب با استفاده از اکثر فرآیند راجع جوشکاری می باشد. در فرایند SMAW از الکترود Inco-weld A و در فرآیندهای GTAW, GMAW, SAW فیلر ۸۲ Inconel مورد استفاده قرار می گیرد. فیلرهای مورد استفاده در فرآیندهای TIG و MIG عبارتند از: ERNiCr-3، W. Nr 2.4806 (FM 82). W.Nr 2.4831

اینکولوی ۸۲۵

به عنوان یک سوپرآلیاژ مقاوم به خوردگی در صنایع نفت وگاز و پتروشیمی کاربرد فراوانی دارد. اینکولوی ۸۲۵، یک آلیاژ آهن ـ کروم با مقداری مولیبدن، مس و تیتانیوم است. ترکیب شیمیایی آلیاژ به صورتی طراحی شده است که مقاومت استثنایی به بسیاری از محیط های خورنده دارد. وجود نیکل به همراه مولیبدن و مس مقاومت عالی و قابل توجهی را برای کاهش خوردگی محیط ها، مخصوصا آن هایی که شامل اسید سولفوریک و اسید فسفریک هستند، سبب می شود.

مولیبدن همچنین به ضریب مقاومت در برابر خوردگی ناشی از ترک و حفره (PREN) کمک می کند و برای ساخت قطعات در چاه های نفت و گاز که در مواجهه با گاز ترش قرار دارند مناسب است. مقاومت اینکولوی ۸۲۵ به خوردگی شیاری (crevice corrosion) که ناشی از وجود مولیبدن در ترکیب آن است، این آلیاژ را تبدیل به گزینه ای مناسب برای ساخت فلنج ها و گسکت های مورد استفاده در صنایع دریایی نموده است (مطابق استاندارد NACE 99332).

وجود کروم مقاومت به خوردگی این سوپرآلیاژ را در مواجهه با طیف وسیعی از محلولهای اکسید کننده مانند اسید نیتریک، نیترات و نمک های اکسیداسیونی تضمین می کند. افزودن تیتانیوم با یک عملیات حرارتی مناسب به پایداری آلیاژ در خوردگی کمک می کند. مقاومت آلیاژ ۸۲۵ در برابر خوردگی های محلی و عمومی تحت شرایط گوناگون، به آلیاژ کاربرد گسترده ای را می دهد. کاربردها شامل فرآیندهای شیمیایی، کنترل آلودگی، بازیابی بنزین و گاز، تهیه اسید، عملیات های قطعه شویی، بازیابی زباله های رادیواکتیوی هسته ای می باشند.

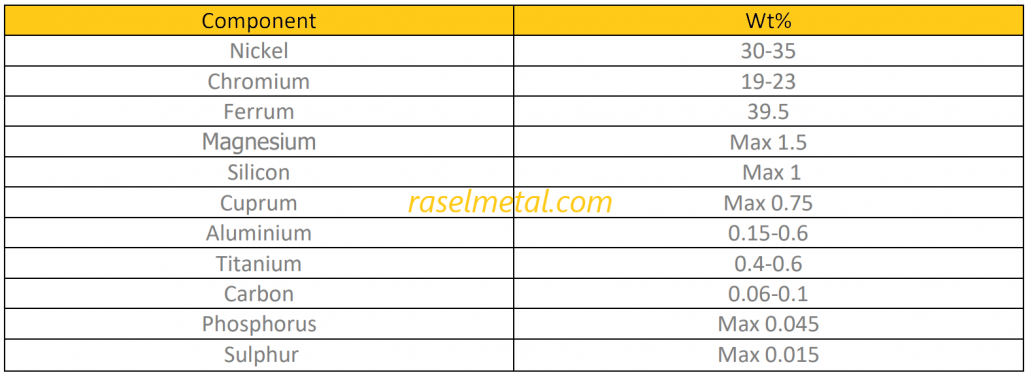

آنالیز Incoloy 825

ویژگیهای اینکولوی ۸۲۵

- مقاومت در برابر انواع مواد اکسیدکننده مانند اسید نیتریک و نیتراتها

- مقاوم در برابر خوردگی تنشی ناشی از یونهای کلر و خوردگی حفرهای و شیاری

- مقاوم در برابر محیطهای احیایی از جمله محیطهای حاوی اسیدهای سولفوریک و فسفریک

جوشکاری

جوشکاری آلیاژ اینکولوی ۸۲۵ با فرآیندهای (GTAW ,GMAW (MIG,MAG و SMAW انجام می شود. در اکثر کاربردهای این آلیاژ، الکترود ۱۱۲ در فرآیند جوشکاری SMAW و فیلر اینکونل ۶۲۵ برای فرآیند جوشکاری GMAW مورد استفاده قرار می گیرد. در کاربردهایی که مقاومت بالایی در برابر خوردگی مورد نیاز است، از الکترود و یا فیلر ۶۸۶ Inco-Weld CPT استفاده می شود.

بررسی متالورژیکی علل آسیبپذیری مرزدانهها در آلیاژ Incoloy 825 :

آلیاژ پایه نیکلی مقاوم به حرارت INCOLOY 825، با دارا بودن مقادیر کافی از عناصر کروم و مولیبدن، در برابر محیطهای اکسیدکننده و محتوی یون کلراید و CO2/H2S بخوبی مقاوم میباشد. این آلیاژ دارای زمینه ی آستنیتی بوده و توسط عنصر تیتانیوم در برابر ایجاد بیش از حد کاربیدها، پایدار گشته است . با این وجود حرارت دادن آن در دامنه ی دمایی ۶۵۰ تا ۸۰۰ درجه سانتی گراد موسوم به محدوده ی حساسیت، باعث رسوب کاربید کروم گشته و موجب آسیبهای مرزدانهای میگردد. مرزدانهها با دارا بودن ویژگیهای خالص خود، شرایط را برای تشکیل بیشتر کاربیدها و رسوب عناصر ناخالصی، فراهم میکنند. نظریههای متفاوتی درباره ی چگونگی وقوع خوردگی بین دانهای ارائه گشته است که متداولترین آنها تئوری تشکیل مسیرهای پیوسته تهی شده از کروم در مجاورت کاربیدهای غنی از کروم میباشد و از آن به مفهوم حساسیت یاد میشود.

در این بررسی از آزمایشهای استاندارد خوردگی اسید اگزالیک و اسید نیتریک به عنوان مرجع استاندارد و از آزمایشهای XRD، متالوگرافی با میکروسکوپ نوری و الکترونی، آزمایشهای کشش ، سختی و ضربه برای تشخیص وضعیت رسوبها و اثر آنها بر خواص قطعه استفاده شد. نتایج آزمایشها نشان میدهد که کاربیدهای پیوسته M23C6 در محدوده حساسیت روی مرزدانههای آلیاژ به شکل گلولهای تشکیل میگردند.

این نمونهها دارای مقاومت به ضربه کمی بوده و به راحتی توسط اچانت معرفی شده در این تحقیق و متالوگرافی قابل شناسایی هستند. برای رفع حساسیت از این آلیاژ حرارت دادن در دمای ۱۱۰۰ درجه سانتی گراد و سپس خشک شدن در آب پیشنهاد میگردد.

محیط های خنککننده دیگری مانند هوا برای مقاطع کوچک و نیتروژن مایع هم قابل استفاده هستند. از آزمایش استاندارد ASTM A 262-C برای تایید نتایج استفاده شد و آنالیزهای مختلف تولید سیستمهای متصل به SEM به دست آمد. در یک نتیجهگیری دیگر مشخص گردید که نمونه ی پایدار شده تا زمانی که فرایند حرارت دادن دیگری روی آن اجرا نشود، قابل استفاده خواهد بود. این موضوع در ارتباط با مورفولوژی ورقهای کاربیدها و عدم ایجاد مناطق پیوسته ی تهی شده از کروم در مجاورت آنها میباشد.